Anlage: DF SERIES |

|

TECHNICAL SPECIFICATIONS | DF 5/6 |

Maschinenmaß (B x T x H mm) | 1380x1150x2010 |

Arbeitsbehälter-Nutzvolumen (l) | 114 |

Maximale Eintauchtiefe(mm) | 250 |

Gewicht (kg) | 780-810 |

Anschlussspannung(V) | 400 |

Anschlussleistung nach Ausstattung(kVA) | 11 |

Halterschnittstellen | 5/6 |

Maximum workpiece diameter (mm) | 250/210 |

Adapterschnittstellen bei 3-/4-/6-fach Halter | DF 5: 15/20/30 DF 6: 18/24/36 |

Maximaler Werkstückdurchmesser bei 3-/4-/6-fach Halter (mm) | 90/85/55 |

Maximales Werkstückgewicht bei Adapter 3-/4-/6-fach (kg) | 2,0/1,5/ 0,5 |

Wir bringen Sie aufs μ genau ans Ziel. In der Serienproduktion sind darüber hinaus die zuverlässige Reproduzierbarkeit der Ergebnisse und die Wirtschaftlichkeit des Verfahrens ein echter Wettbewerbsvorteil.

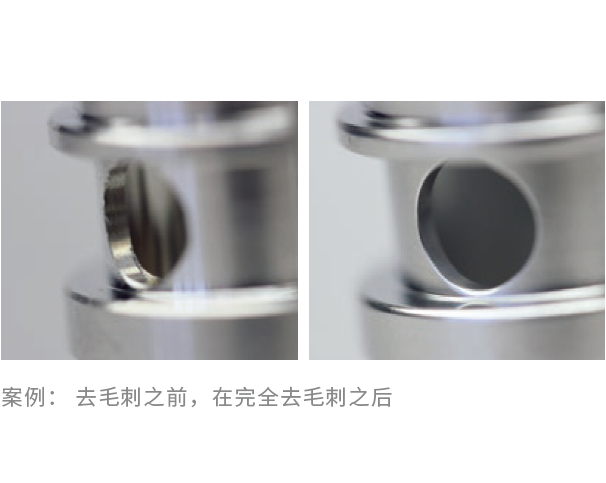

Entgraten

Produktionsbedingte Restgrate und Materialaufwürfe an Kanten und Oberflächen beeinträchtigen die Qualität eines Werkstücks. Durch die Wahl der geeigneten Verfahrensmittel und des richtigen Bearbeitungsprozesses werden diese entfernt und ermöglichen damit eine problemlosere Weiterverarbeitung bzw. bessere Handhabung des Werkstücks.

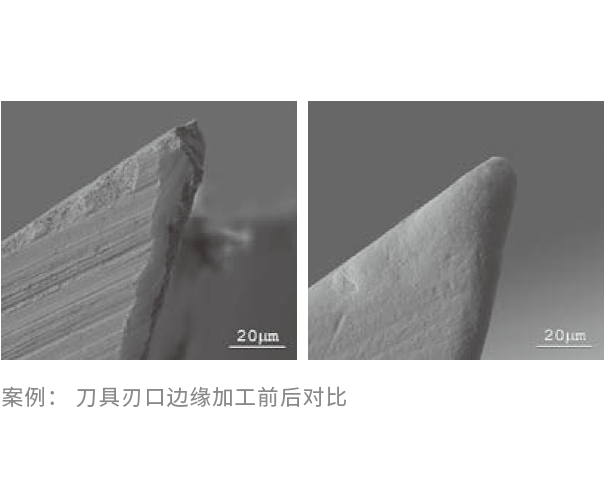

Verrunden

Im Allgemeinen erfolgt eine Verrundung der Kante, um die Prozesssicherheit des Werkstücks zu erhöhen. Eine verrundete Kante ist gratfrei, hat keine Sekundärgrate und ist somit besser gegen Verschleiß bzw. Ausbruch geschützt

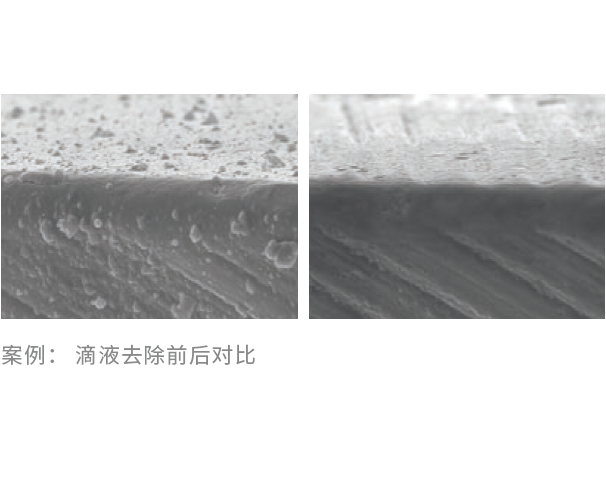

Glätten

Beim Glätten wird die Oberflächenrauheit verringert, das bedeutet, die Unebenheiten der Oberflächenhöhe werden abgetragen. Gründe, die für eine Glättung der Werkstücke sprechen, sind z. B. weniger Reibung, Erhöhung der Traganteile und geringerer Verschleiß. Hierzu zählt auch das Entfernen von Droplets nach dem PVD-Beschichten

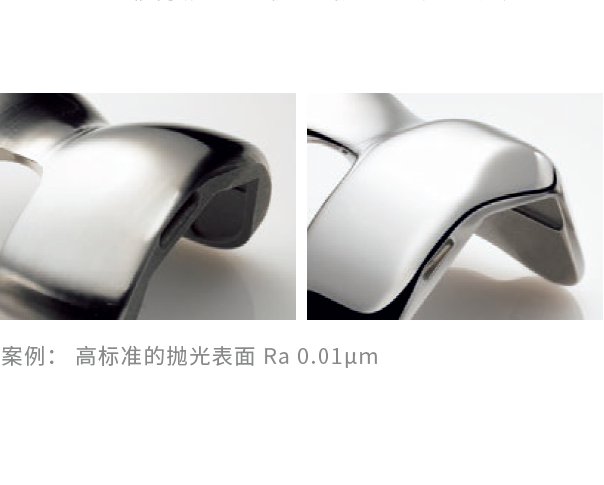

Polieren

Zu dem optischen Aspekt bewirkt die Politur der Werkstückoberfläche auch eine Verbesserung der technischen Eigenschaften. So verlängert z. B. eine absolut glatte und kratzfreie Oberfläche die Haltbarkeit von Implantaten, und eine polierte Spannut erhöht die maximale Schnittgeschwindigkeit von Zerspanungswerkzeugen.

Zum Original passt perfekt ein Original

Maschine + Halter + Prozess + Werkstück. Das Ganze ist mehr als die Summe der Teile. Damit das Ergebnis perfekt ist, werden Halterungen und Maschinen zusammen geprüft und passgenau aufeinander abgestimmt.

Unsere Werkstückhalterungen liefern einen entscheidenden Beitrag für die perfekten Bearbeitungsergebnisse der Serie DF.

Die Originalhalterungen ermöglichen neben einer optimalen Fixierung der Werkstücke eine schnelle Bestückung und einen schnellen Chargen- Wechsel. Bereits mehr als 100 individuelle Werkstückhalterungen haben wir in enger Zusammenarbeit mit den Kunden in den vergangenen Jahren erfolgreich realisiert. Besonders optionale Features, wie die lasergesteuerte Eintauchtiefensteuerung, profitieren dabei von der optimalen Kompatibilität von Halterung und Maschine.

Schrägstellbarer Halter mit Eigenrotation

Verfügt optional über eine Schrägstellung des Halters und ermöglicht so auch die Bearbeitung von Stirnflächen und komplexen Geometrien.

Starrer Halter

Starrer Halter mit Schnellspannsystem

Schnellspannhalter

Mit diesem System können Werkzeuge, wie Bohrer und Fräser, sekundenschnell über einen Hebel gewechselt werden

Sonderanfertigungen

Auf Wunsch entwickeln wir auch speziell auf Ihre Bedürfnisse abgestimmte Halterungen.