SF 手动流速抛光机

为自动操作而设计。手动上料适用于更大的尺寸 可根据需要自动上料 SF后面的X代表可能的夹具数量

为自动操作而设计。手动上料适用于更大的尺寸 可根据需要自动上料 SF后面的X代表可能的夹具数量

设备描述:SF 系列 |

基本配置

选配

|

我们提供给您μ级别的加工精度,确保设备优化的工件表面满足客户的高品质要求,这里的重点是表面的光洁度或特征。 在系列产品的生产过程中,可靠的重复性和成本 效益体现了真正的竞争优势。

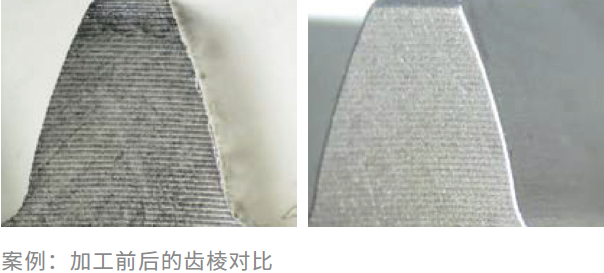

精加工

这种快速的大批量加工工艺确保了即便对于形状复杂的工件也只需要极短的加工时间。一道工序内完成不同的加工工艺(去毛刺,倒圆,平滑处理或抛光)。通过这种加工工艺加工的产品,很容易获得远低于0.1微米的表面粗糙度。

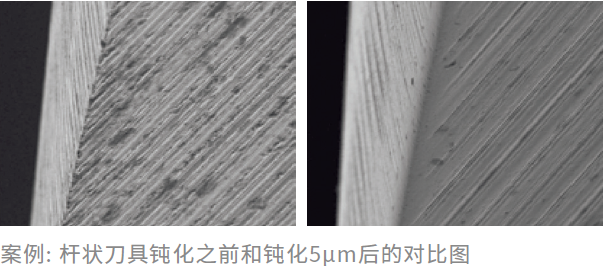

对切削刃进行钝化处理

对刀具刃口进行轻微的钝化处理15微米,可以增强刃口的稳定性,获得无毛刺的良好表面。这就可以防止刃口损坏,大大提高了刀具的使用寿命和可靠性。

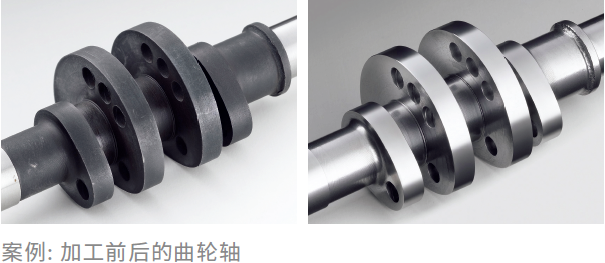

平滑处理

通过平滑处理,表面的粗糙度降低,即表面上的凸出位置的不均匀性被消除。这带来的好处包括减少摩擦,提高接触比和减少磨损。另一个应用优势是PVD涂层后液滴的去除。

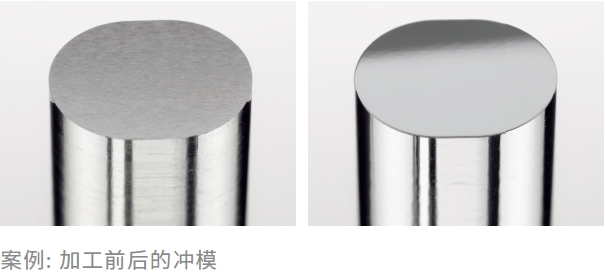

抛光

抛光除了可以改善工件表面的外观,还可改善工件表面的物理性能。硬质合金刀具和钻头上的排屑槽经过抛光,可以更大程度提高切削速度,例如,还可以提高涂层附着力。抛光成形的模具有更长的使用寿命和较低的摩擦系数。

无论是少量还是批量生产,OTEC流速抛光机都可以进行灵活,高效的表面处理。也可以根据需要匹配机器人进行自动化加工。

通过选择SF,您不仅选择了可靠的德国品质,而且您也选择了一个有保障的未来。我们的机器配备了一系列的标准模块,可选配件和自动化选择,帮助您扩大生产。

使用可选模块,可进一步提高操作舒适性和可靠性。浸入深度控制,例如,根据工艺控制工件的浸入深度。可以手动编程,也可以完全自动编程。湿加工机器有配备定量泵装置,用户可通过定量泵的可触摸面板调整研磨液浓度。

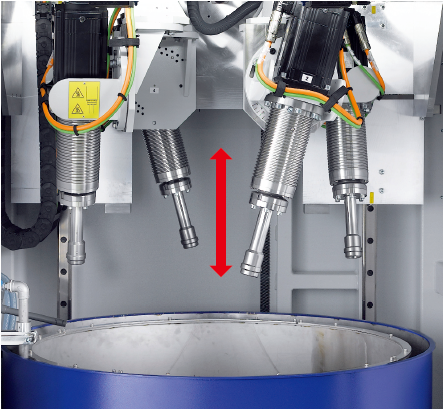

版本1:集中升降装置

所有的夹具和工件都是同时进入磨料的。该版本主要用于手动上下料。

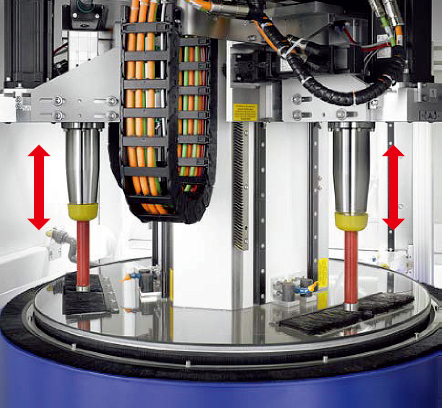

版本2:分散式升降装置

所有升降装置均可单独进入磨料。一个工件在更换的时候,其余工件在加工。这种版本停机时间较短,主要用于自动上下料。